在机器视觉领域,数字微镜器件(Digital Micromirror Device, DMD)作为一种成熟的空間光调制器(Spatial Light Modulator, SLM)技术,已广泛应用于数字投影显示领域。近年来,DMD凭借其高分辨率、高速度、高对比度和灵活的编程特性,在半导体和微纳制造领域,特别是直写光刻和三维成像方面展现出巨大的应用潜力。本文主要探讨DMD技术在智能制造领域,包括微纳制造和3D机器视觉领域的应用原理、关键技术、最新进展以及未来发展方向。

一、DMD技术原理及优势

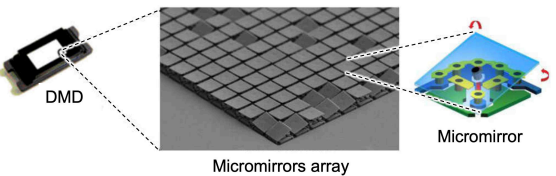

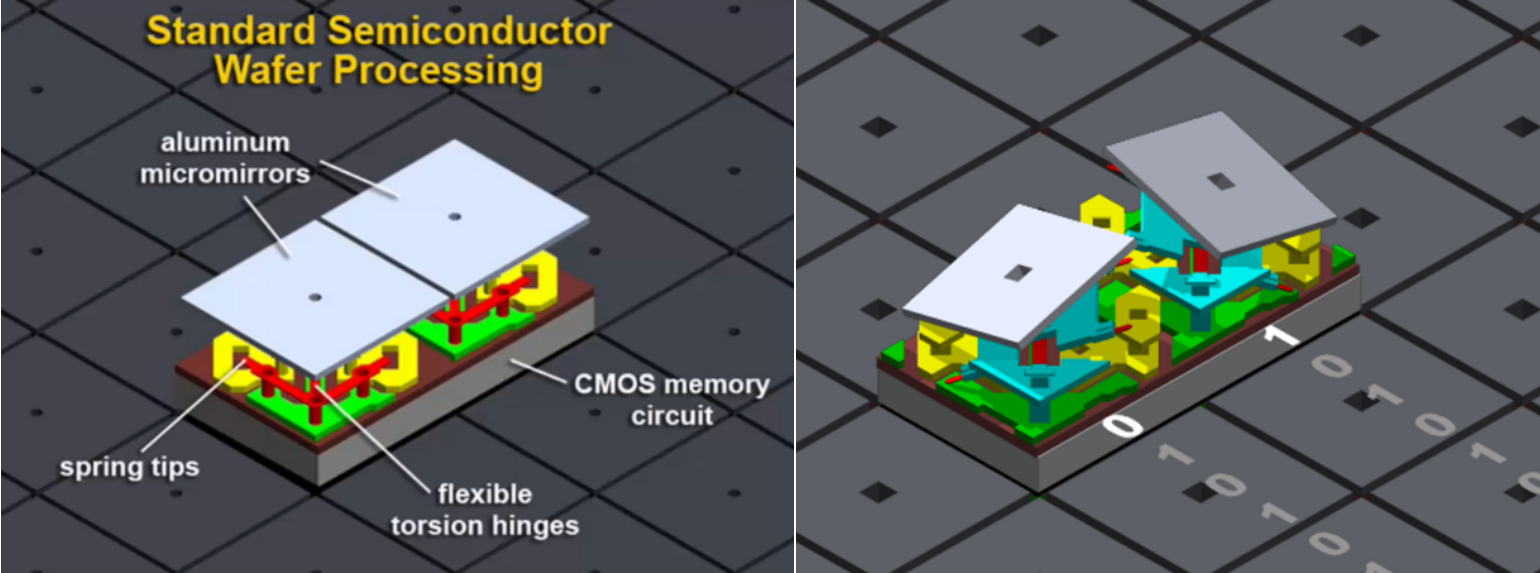

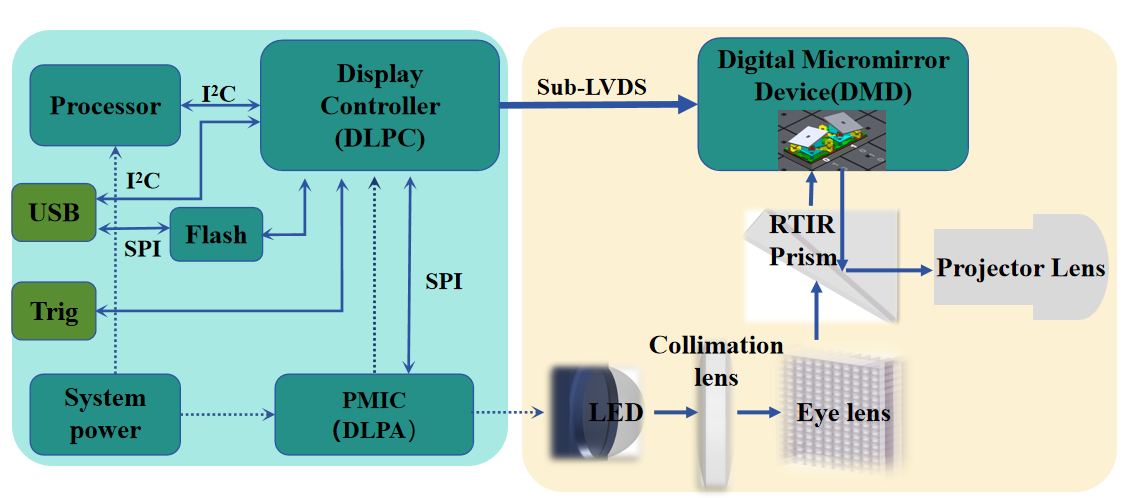

DLP是"Digital Light Processing"的缩写,即为数字光处理,这种技术要先把影像信号经过数字处理,然后再把光投影出来。核心器件DMD (Digtial Micromirror Devices)数字微镜器件, 是光开关的一种,利用旋转反射镜实现光开关的开合。DMD芯片由数百万个可独立控制的微机电系统(Micro- Electro-Mechanical Systems, MEMS)镜面构成,每个微镜如同一个微型反射镜,可在静电力驱动下绕铰链结构进行±12°或±17°的偏转。当微镜处于“开”状态时,入射光线被反射到投影镜头,形成明亮像素;反之,当微镜处于“关”状态时,入射光线被反射到其他方向,形成暗像素。通过控制每个微镜的偏转状态,DMD可以实现对光线的空间调制,进而实现高精度图形的生成。以实现对光线的空间调制,进而实现高精度图形的生成。

高分辨率: 最新DMD芯片(如DLP9000系列)拥有超过400万个微镜,像素间距仅为5.4 μm,能够实现亚微米级别的特征尺寸控制。 高速度: DMD芯片的刷新率可达30 kHz,远高于传统掩模光刻技术,有利于提高制造效率。 高对比度: DMD芯片的“开”和“关”状态之间具有极高的对比度,可达10000:1以上,有利于提高图形的边缘清晰度。 灵活的编程特性: DMD芯片的每个微镜都可以独立控制,可以方便地生成各种复杂的图形和结构,无需制作昂贵的掩模版。 非接触式加工: DMD光刻技术是一种非接触式加工方法,不会对基板造成损伤,适用于各种敏感材料和器件的制造。

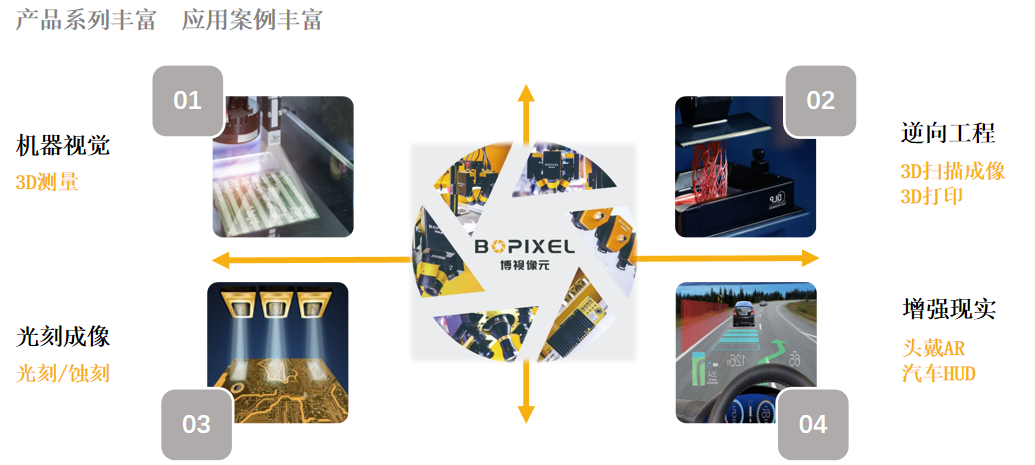

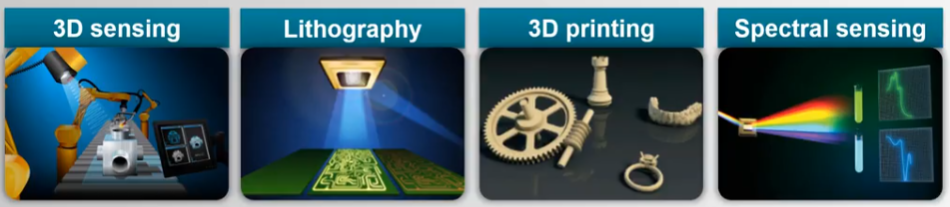

DLP技术除了应用于消费类的显示之外,在工业领域也有丰富的应用场景,比如,3D扫描,直写光刻、3D打印、光谱分析等。

二、DMD 直写光刻技术

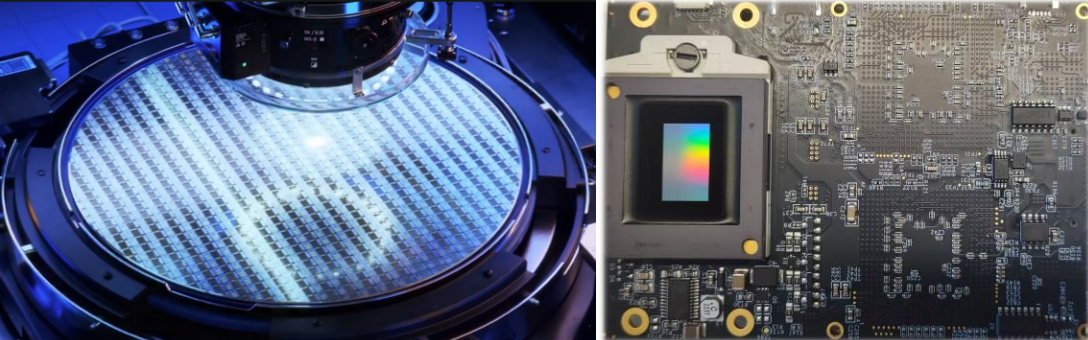

DLP直写光刻系统构成及工作原理

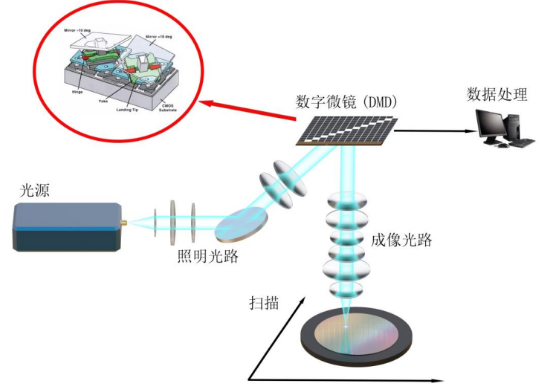

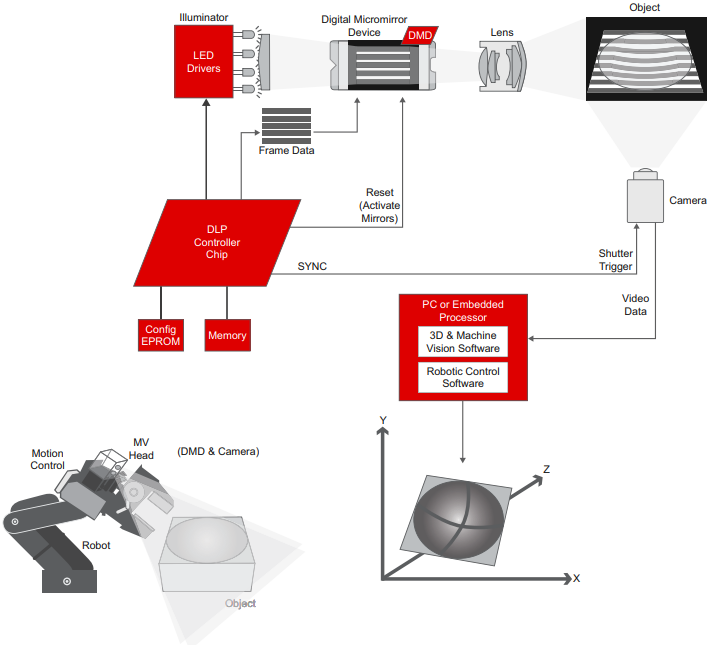

DLP直接成像产品具有精确的像素控制、灵活的数据加载和较快的速度,是高速、高精度数字曝光应用的理想选择。DLP直写光刻系统主要由光源、照明光学系统、DMD芯片、投影光学系统、精密运动平台和控制系统等部分组成。其工作原理如下:首先,来自光源的光束经过照明光学系统进行整形和均匀化,照射到DMD芯片上。DMD芯片根据预先设定的图形信息,控制每个微镜的偏转状态,将光线选择性地反射到投影光学系统。投影光学系统将DMD芯片上的图形像缩小投影到涂覆有光刻胶的基板上。精密运动平台控制基板在X-Y平面内进行精确移动,实现大面积图形的拼接曝光。最后,经过显影、蚀刻等工艺流程,将DMD芯片上的图形转移到基板上。

DLP直写光刻关键技术:

灰度曝光技术: 传统的DMD直写光刻采用二值化曝光方式,即每个像素点只能处于“开”或“关”状态,限制了其在三维微结构制造方面的应用。灰度曝光技术通过控制每个微镜的“开”状态时间占比,实现对曝光剂量的精确控制,从而在单次曝光中创建出具有连续灰度变化的图形。目前,常用的灰度曝光方法包括脉冲宽度调制(Pulse Width Modulation, PWM)、脉冲密度调制(Pulse Density Modulation, PDM)以及混合调制等。 多波长曝光技术: 多波长曝光技术是指利用不同波长的光源对光刻胶进行选择性曝光,从而实现多层或多材料结构的制备。DMD芯片具有良好的波长兼容性,可以与紫外、可见光、甚至红外波段的光源配合使用,实现多功能微纳结构的制造。 反向曝光技术: 反向曝光技术是指利用DMD芯片生成与目标图形互补的掩模图形,然后通过反转光刻工艺将图形转移到基板上。该技术可以有效地提高图形的边缘清晰度和分辨率,尤其适用于高深宽比结构的制备。 步进拼接技术: 由于DMD芯片的尺寸有限,对于大面积图形的制备需要采用步进拼接技术。该技术通过精密运动平台控制基板在X-Y平面内进行步进移动,将DMD芯片上的图形逐次曝光到基板上,最终拼接成完整的图形。步进拼接技术的关键在于保证每次曝光之间的无缝衔接,需要高精度的运动控制和图像配准算法。 三维微纳结构制造: DMD直写光刻技术可以与双光子聚合(Two-photon Polymerization, TPP)等三维微纳加工技术相结合,实现复杂三维微纳结构的制备。例如,可以通过DMD芯片控制激光的空间分布,在光刻胶中实现选择性聚合,从而构建出具有复杂几何形状的三维微流控芯片、光子晶体等器件。

微流控芯片: DLP直写光刻技术可以制造出具有复杂通道结构和功能单元的微流控芯片,应用于生物医学、化学分析、环境监测等领域。 微光学元件: DLP直写光刻技术可以制造出各种微透镜、衍射光栅、光波导等微光学元件,应用于光通信、光传感、光显示等领域。 柔性电子器件: DLP直写光刻技术可以制造出柔性电路、传感器、天线等柔性电子器件,应用于可穿戴设备、柔性显示屏、生物医疗等领域。 三维细胞培养: DLP直写光刻技术可以制造出具有生物相容性的三维支架结构,用于构建体外三维细胞培养模型,应用于药物筛选、组织工程等领域。

三、面结构光三维成像技术

DMD芯片不仅可以用于图形的生成,还可以用于结构光的投影,从而实现三维形貌的测量。DMD三维成像技术主要应用于以下方面:

结构光投影三维成像

二值条纹投影: 将一系列明暗相间的条纹图案投影到物体表面,根据条纹的变形情况计算物体的高度信息。 相移条纹投影: 将多个具有固定相移量的条纹图案投影到物体表面,通过分析相位信息计算物体的高度信息。

DMD三维成像技术优势及应用:

高精度: DMD芯片的高分辨率和精确的相位控制能力,最高实现1um的水平分辨率和实现50nm精度的三维形貌测量。 高速度: DMD芯片的高刷新率可以实现高速的三维扫描,适用于动态目标的测量。 非接触式测量: 对被测物体无损伤,适用于精密器件和生物样品的测量。

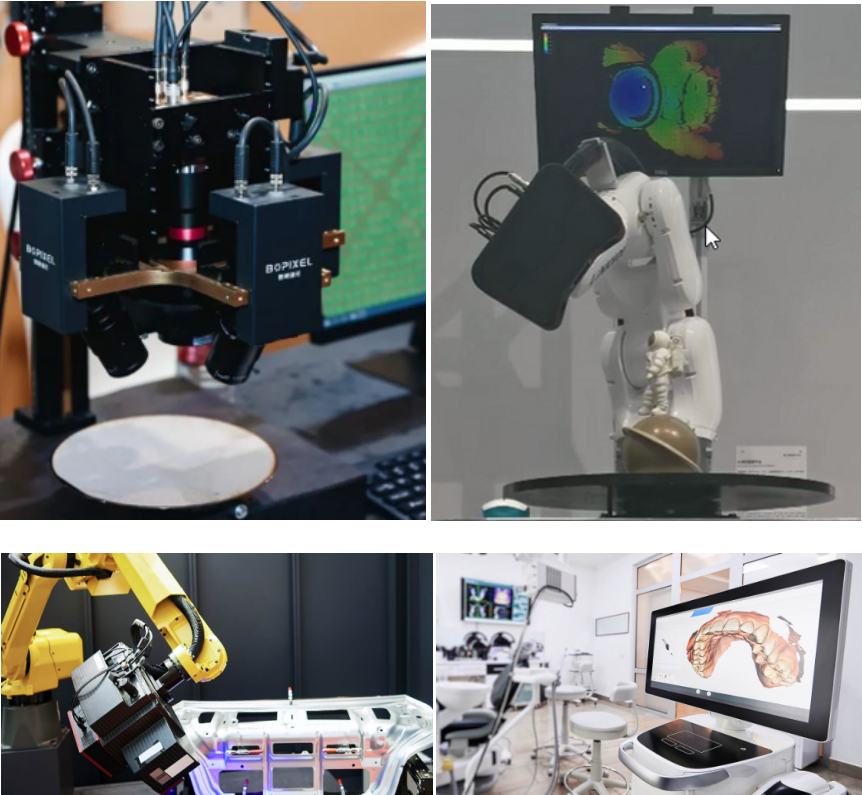

工业检测: 用于检测产品表面的缺陷、尺寸偏差等,例如手机外壳检测、汽车零部件检测,在半导体封测领域,对于IC芯片如BGA、LGA,QFN、IGBT等芯片的检测、以及SMT的3D检测,最为主流的技术路线就是基于DMD三维成像等。 逆向工程:用于获取物体表面的三维数据,建立数字模型,例如文物数字化、模具制造等。 生物医学: 使用可编程结构光图形来实现高度精确的非接触式牙科 3D 实时扫描。使用小型扫描仪来投影结构光图形,或使用紧凑型台式扫描仪来扫描模具和印模。点云可直接用于牙科 3D 打印、模具和其他高级分析。可将数据导出为各种不同的 CAD 建模格式。也可用于获取生物样品的三维形貌信息,例如细胞成像、组织结构分析等。

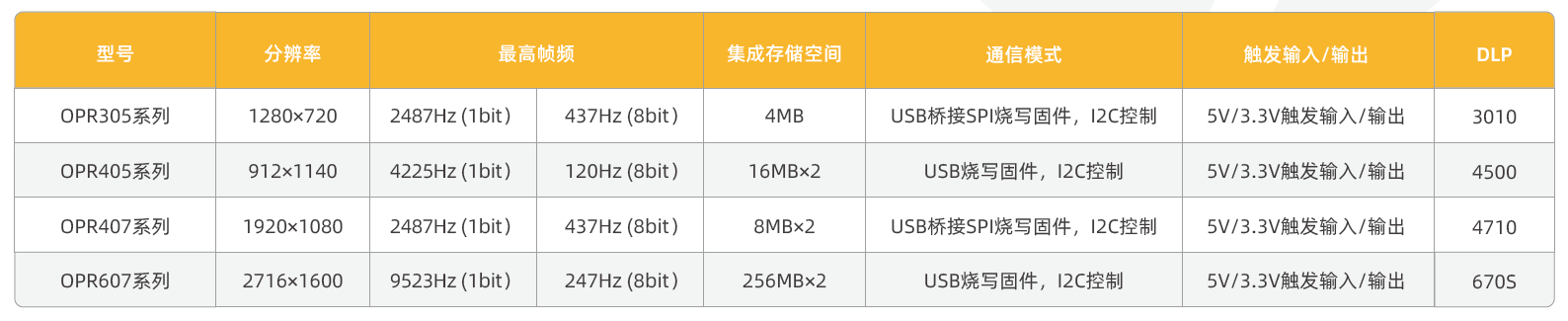

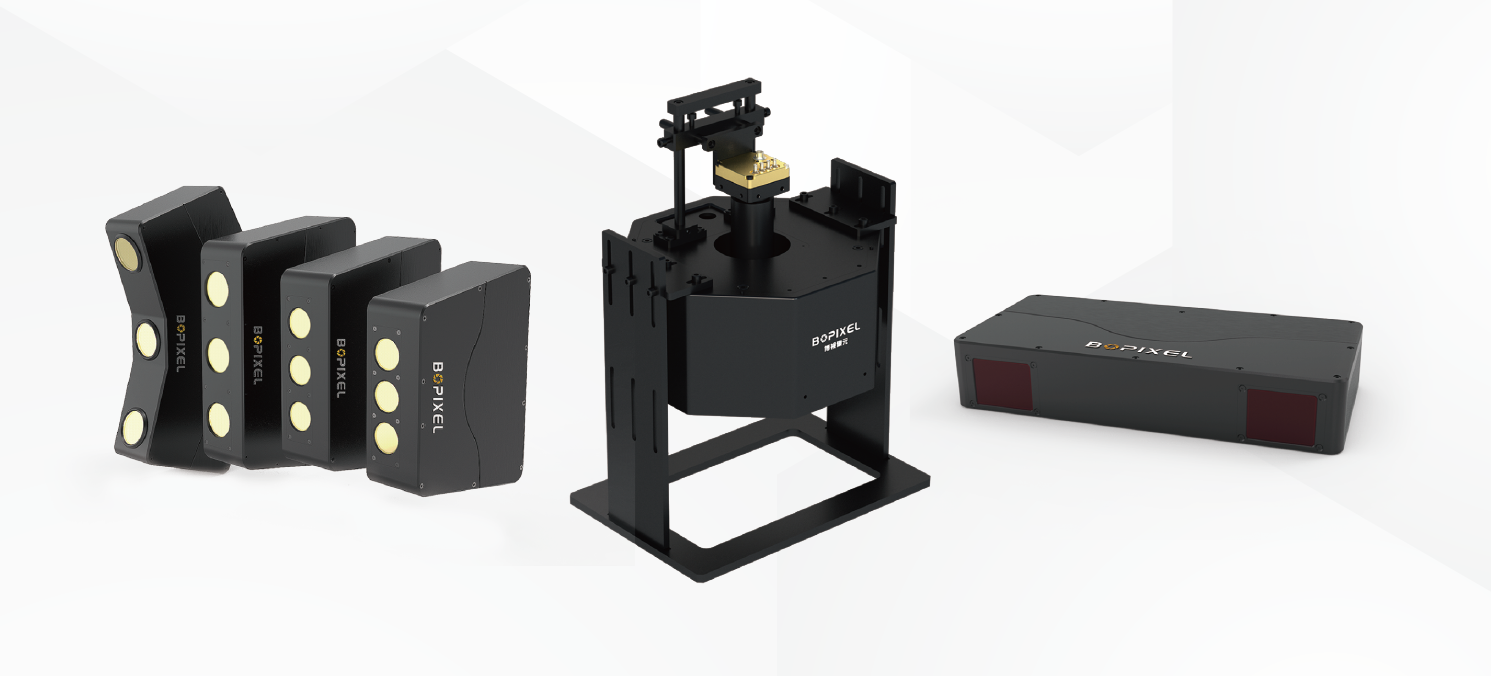

博视像元BoPixel基于结构光技术的Rindo系列3D相机非常适用于微米级精度的检测和测量场景。结合公司专为结构光技术优化的OPR系列工业投影仪,搭载公司高速CoaXPress接口高速工业相机,多种不同型号可供选择,涵盖3D测量领域不同分辨率和测量范围的要求,可实现高分辨率高精度测量的同时,拥有极高的测量稳定性。

四、DMD微镜间隙的影响及解决策略

离焦曝光: 通过调整DMD芯片与基板之间的距离,使投影图形略微离焦,可以模糊微镜边缘的衍射效应,提高图形的边缘清晰度。 光瞳填充: 通过优化照明光学系统的设计,使光束更加均匀地照射到DMD芯片上,可以减少微镜间隙造成的衍射效应。 计算光刻: 利用计算机算法对DMD芯片的控制信号进行优化,补偿微镜间隙的影响,提高图形的保真度。 微透镜阵列: 在DMD芯片表面集成微透镜阵列,可以提高光能利用效率,减少微镜间隙的影响。

五、DMD在微纳制造和3D机器视觉领域的未来展望

更高分辨率: 随着DMD芯片像素尺寸的不断缩小,DLP直写光刻技术将能够实现更小特征尺寸的图形制备,满足纳米器件的制造需求。 更快速度: 随着DMD芯片刷新率的不断提高,DLP直写光刻和3D扫描技术将能够实现更快的曝光速度,提高制造效率。 更复杂结构: 随着多波长曝光、三维光刻等技术的不断发展,DLP直写光刻技术将能够制造出更加复杂的三维微纳结构,满足更加广泛的应用需求。 ·智能化: 随着人工智能技术的不断发展,DLP直写光刻技术将能够实现更加智能化的曝光策略优化和工艺控制,提高制造精度和效率。 更高精度:随着DMD和高速工业相机分辨率和精度的提升,面结构光成像将实现更高精度地三维重建,提升测量和检测精度,满足更多领域的需求。