- 应用案例

- APPLICATION CASES

- 案例概述

- 在现代工业的蓬勃发展中,功率半导体器件 IGBT(绝缘栅双极型晶体管)扮演着至关重要的角色。它广泛应用于轨道交通、智能电网、工业节能、电动汽车和新能源装备等领域,堪称 “功率半导体皇冠上的明珠”。随着我国新能源产业的迅猛崛起,IGBT芯片产量越来越高,对产品良率要求也越来越高 。在 IGBT 的生产流程里,键合 AOI(自动光学检测)检测环节对于确保产品质量起着关键作用。

IGBT 产品种类丰富,涵盖裸片 DIE、IGBT 单管、IGBT 模块和 IPM 模块等。其中,IGBT 模块凭借其强大的功率和散热能力,在市场中占据主导地位,市占率超 50% 。北京博视元科技有限公司通过深入研究和技术创新,开发出了适应市场需求的IGBT键合AOI检测相机模组,可以同时满足客户对2D图形和3D点云数据的的分析,实现更全面的视觉检测,作为 IGBT 键合 AOI 检测设备图像采集的核心部件,肩负着保障产品质量的重任,无疑是这一领域的卓越之选。

客户需求

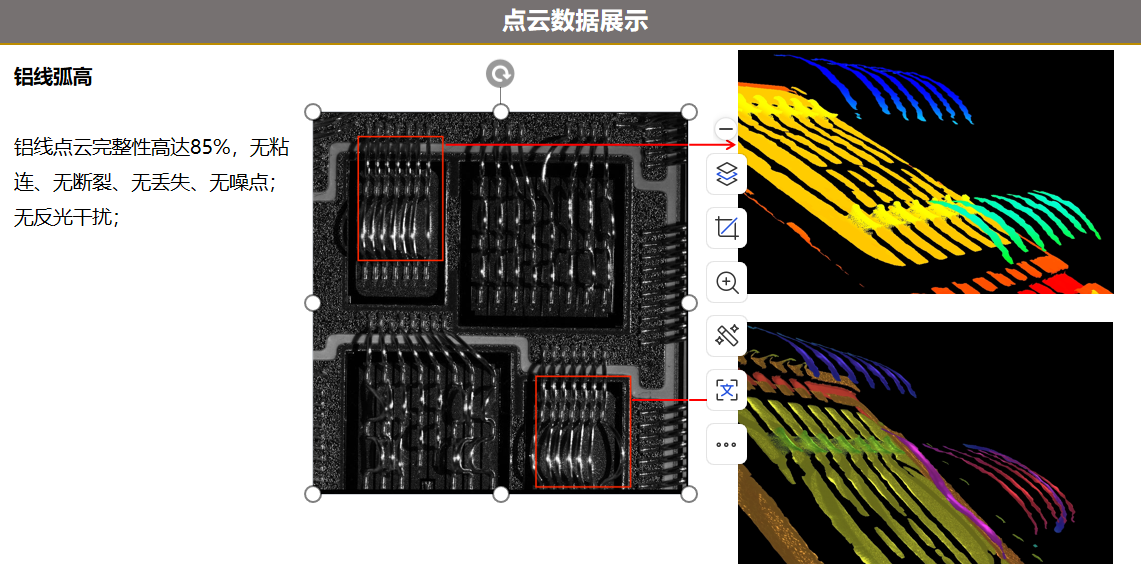

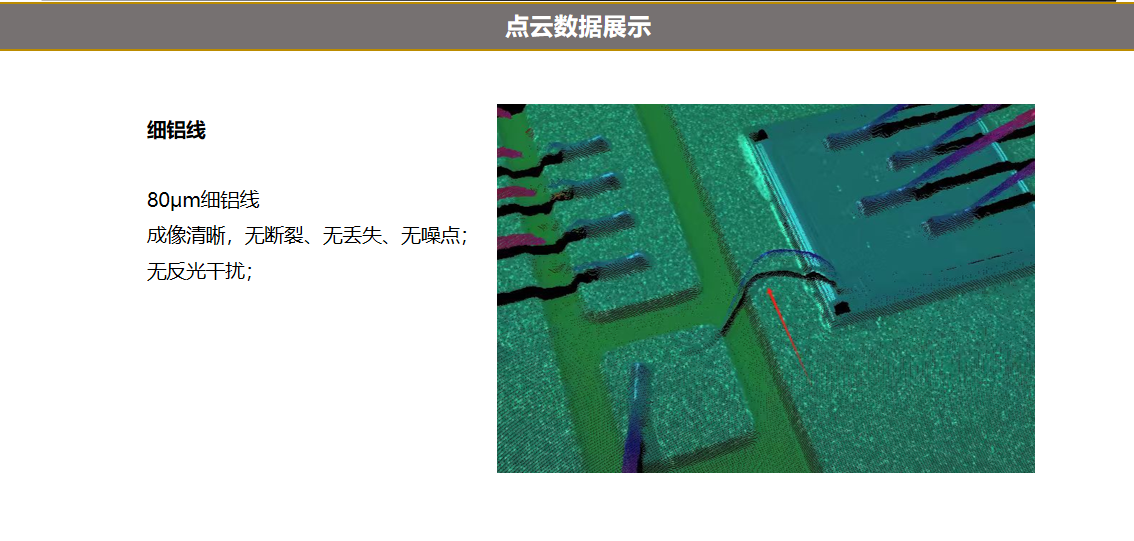

(一)铝线成像难题:铝线在 IGBT 模组中起着连接作用,但其成像面临诸多挑战。由于制造批次和工艺的差异,铝线线径从80um~200um不等;铝线弧度难以统一,正常弧度45°,最大角度可达 70°,且铝线方向有纵向和横向混合排布;同时,铝线表面具有金属高亮、高反特性,这使得获取完整、清晰的铝线图像成为一项艰巨任务,这不仅要求相机具备高分辨率,以清晰捕捉细铝线的形态,还需要出色的抗反光能力,否则成像易受反光干扰,导致细节丢失,因此对相机的成像能力提出了极高要求。

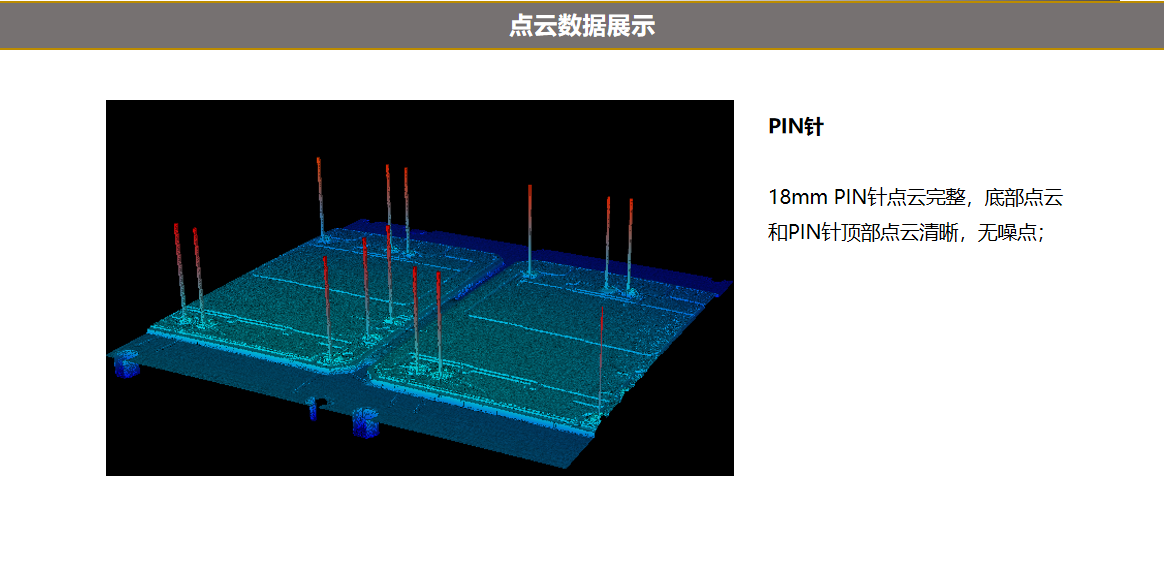

(二)复杂检测对景深的高要求.焊点作为保障模组电气连接和热管理的关键部件,其质量直接影响 IGBT 的可靠性。常见焊接缺陷如焊点偏移、缺失、异常和脏污等都需要精准检测。此外,PIN 针高度可达20mm,其高度不一致、同心度不佳会引发焊接问题。由于要同时兼容对IGBT底部焊点和PIN针顶部关键质量点位进行检测,设备必须具备足够大的景深,才能满足检测需求。

(三)检测全面性、检测效率的提升.IGBT主要对焊点、焊线、焊料、DBC、芯片等进行检测,常见的缺陷有焊点偏移、焊点缺失、焊点异常、脏污等,焊线线径、焊线高度、焊线弧度、焊线搭接等,DBC的暂无、陶瓷碰划伤、裂纹、平面度等,芯片位置偏移、碰划伤、缺失等,要满足缺陷全面检测要求的同时,实现更高的效率。

案例优势

(一)强大的相机模组配置:博视像元 IGBT 键合 AOI 检测相机模组采用HR系列四投影结构光3D相机,该模组搭配 65M 高速、高分辨彩色2D 相机和四个1080P分辨率的OPR407系列光机。该系列相机模组提供多种型号选择,不同型号在视野范围、XY 分辨率、工作距离、测量景深等参数上各有优势,能够满足客户多样化的检测需求。

(二)突出的相机模组特性:65M高分辨率彩色2D相机和四个1080P分辨率的OPR407 系列光机方案,目前业内结构光相机顶级配置方案,一次拍摄即可获取高精度彩色 2D 数据和 3D 点云数据,为实现2D 和3D 全方位AOI检测提供丰富信息。兼容20mm高度Pin针检测和80um 铝线精度,满足高景深、高精度检测需求。CXP 数据传输技术,保障数据传输稳定可靠,且支持远距离传输;在高质量采集模式下,最大视野可以做到110*110mm,采集时间仅需 363ms,大大提高检测效率,满足客户对更高产能的需求。

(三)创新投影设计:四投影设计有效解决了元件遮挡问题,确保检测无死角。一体化结构设计,静止状态下,一次拍照可以同时获取2D和3D数据,不需要复杂的结构设计,节省设备空间,安装部署、调试维护简便更高效;独特的抗震设计,使产品一致性好,Z 轴重复精度高达 2μm,确保检测结果的准确性和可靠性。

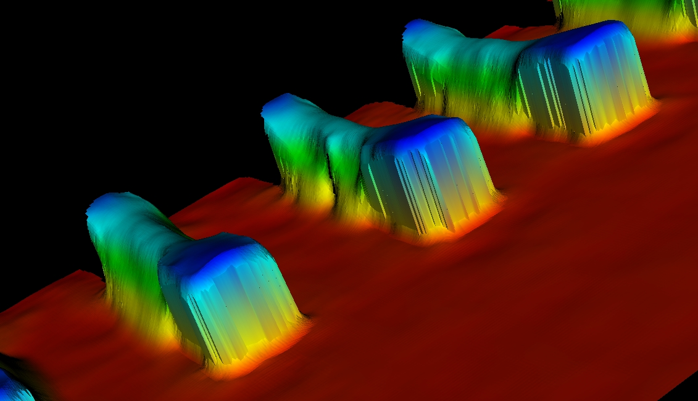

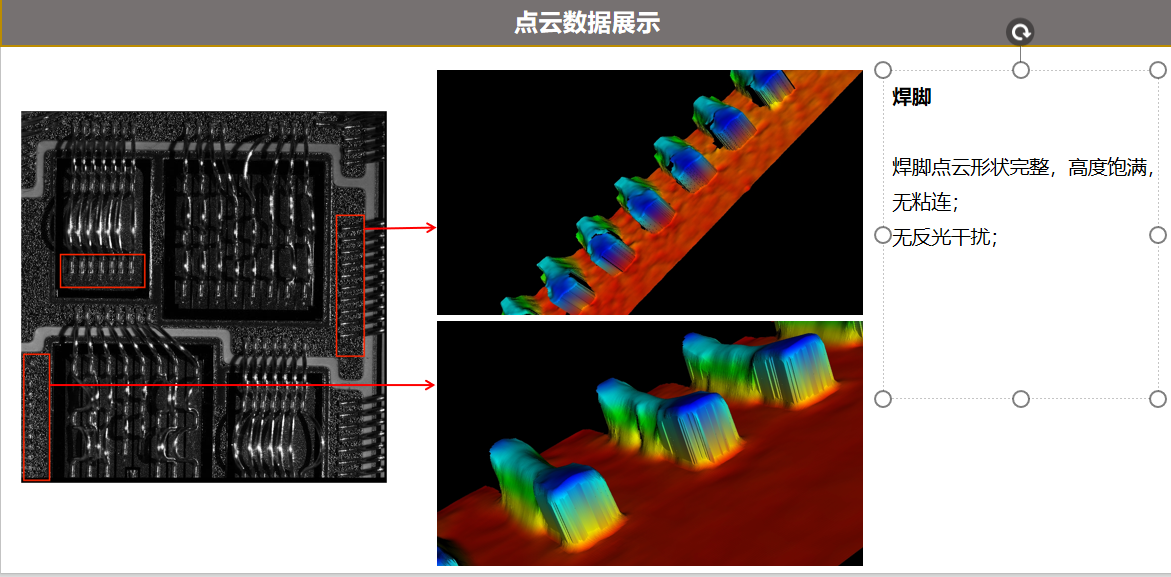

(四)实际应用案例彰显实力:在实际项目中,针对测量 IGBT 模组铝线弧高、PIN 针高度、同心度,检测焊脚缺陷和芯片表面脏污等需求,博视像元的 HR系列2500万和6500万结构光3D相机,配合 2D 光源使用表现卓越。其铝线点云完整性高达 85%,细铝线成像清晰,焊脚和 PIN 针点云形状完整、细节清晰,65M 2D 彩色图片能清晰呈现芯片表面细节和焊点位置,各项指标均满足甚至超越项目要求。

拍摄效果

- 联系方式

-

地址:北京市海淀区知春路76号京东科技大厦6层

电话:010-64754979

- 销售咨询

-

邮箱:sales@bopixel.com

电话:139 1010 6272 王先生

- 技术支持

- 邮箱:support@bopixel.com

© 2023版权所有 北京博视像元科技有限公司 京ICP备2022013801号